Die Bedeutung des Spritzguss-Verfahrens in der modernen Produktion

Spritzguss ist eines der effizientesten und präzisesten Verfahren zur Herstellung von Kunststoffteilen. Ob für Prototypen oder die Massenproduktion – die Technologie bietet zahlreiche Vorteile in Bezug auf Genauigkeit, Materialvielfalt und Produktionsgeschwindigkeit. Moderne Spritzguss-Techniken ermöglichen es, hochkomplexe Bauteile in großen Stückzahlen mit minimalem Materialverlust herzustellen.

Die hohe Wiederholgenauigkeit des Spritzguss-Verfahrens macht es zur bevorzugten Wahl in Branchen wie der Automobilindustrie, Medizintechnik und Elektronik. Durch den Einsatz fortschrittlicher Maschinen und optimierter Fertigungsprozesse können sowohl einfache als auch komplexe Kunststoffkomponenten effizient produziert werden.

Der Spritzguss-Prozess: Von der Idee zur Serienfertigung

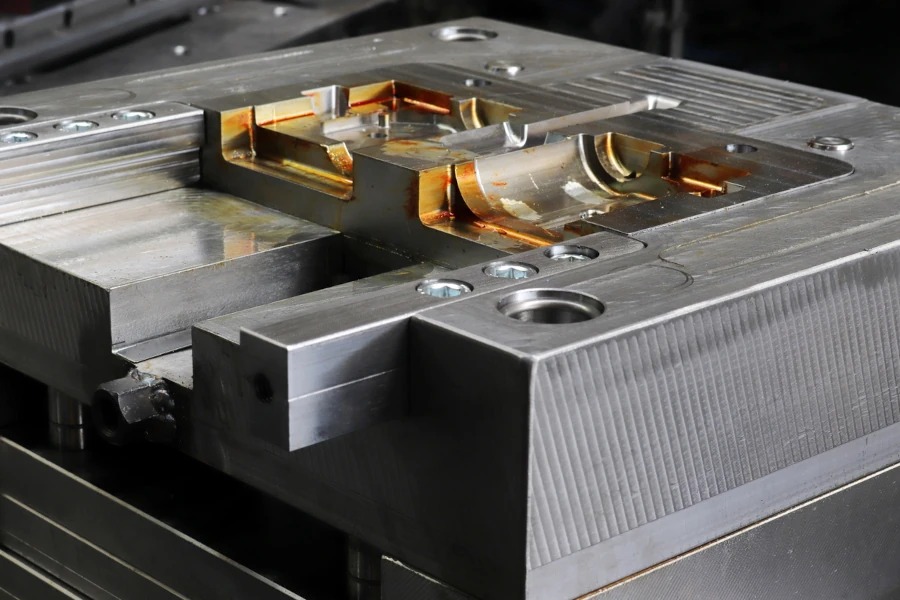

Der Spritzguss beginnt mit der Konstruktion einer Form, die das gewünschte Bauteil abbildet. Diese Form wird in eine Spritzgussmaschine eingespannt, in der Kunststoffgranulat geschmolzen und unter hohem Druck in die Form gespritzt wird. Nachdem das Material abgekühlt ist, wird das fertige Teil entnommen und ist sofort einsatzbereit.

Die Produktion von Spritzguss-Bauteilen durchläuft verschiedene Phasen:

- Prototypenfertigung: Vor der Massenproduktion wird zunächst ein Prototyp erstellt, um Design und Funktionalität zu testen.

- Optimierung des Prozesses: Die Form und Materialauswahl werden angepasst, um Effizienz und Qualität zu maximieren.

- Serienfertigung: Nach erfolgreicher Testphase startet die Produktion mit hohen Stückzahlen.

Durch den Einsatz modernster Maschinen können beim Spritzguss selbst kleinste Strukturen und filigrane Details mit hoher Präzision gefertigt werden.

Materialauswahl beim Spritzguss: Welche Kunststoffe eignen sich?

Die Auswahl des richtigen Kunststoffs ist entscheidend für die Qualität und Funktionalität der Spritzguss-Teile. Je nach Anwendungsbereich kommen verschiedene Kunststoffe mit spezifischen Eigenschaften zum Einsatz.

- ABS (Acrylnitril-Butadien-Styrol): Stoßfest und widerstandsfähig, häufig für Gehäuse und technische Bauteile genutzt.

- Polycarbonat: Besonders stabil und transparent, ideal für optische und technische Anwendungen.

- Polypropylen: Flexibel und chemikalienresistent, häufig in der Verpackungs- und Medizinbranche eingesetzt.

Durch Zusatzstoffe lassen sich die Eigenschaften der Kunststoffe weiter optimieren. Verstärkungen mit Glasfasern erhöhen beispielsweise die Stabilität, während Weichmacher die Elastizität verbessern.

Spritzguss für Prototypen: Schnelle und präzise Entwicklung

In der Entwicklungsphase neuer Produkte ist es wichtig, Prototypen schnell und kosteneffizient zu produzieren. Der Spritzguss bietet hier eine ideale Lösung, da er in kurzer Zeit präzise Bauteile liefert.

Mit modernen Techniken wie dem Rapid Tooling lassen sich Spritzguss-Werkzeuge innerhalb weniger Tage herstellen, wodurch Unternehmen flexibel auf Designanpassungen reagieren können. Dies ist besonders in der Automobil- und Medizintechnikbranche von Vorteil, wo Prototypen häufig getestet und optimiert werden müssen.

Der Einsatz von 3D-gedruckten Werkzeugen für den Spritzguss ermöglicht eine noch schnellere Umsetzung von Prototypen. Diese Methode reduziert die Herstellungskosten erheblich und beschleunigt den Entwicklungsprozess.

Serienfertigung mit Spritzguss: Effizienz auf höchstem Niveau

Sobald das Design eines Bauteils finalisiert ist, geht es in die Serienfertigung. Hier zeigt der Spritzguss seine volle Stärke: hohe Produktionsgeschwindigkeit, gleichbleibende Qualität und geringe Stückkosten.

Die Massenproduktion durch Spritzguss bietet folgende Vorteile:

- Hohe Präzision: Jedes Bauteil entspricht exakt den Vorgaben.

- Kosteneffizienz: Große Stückzahlen werden mit minimalem Materialverlust produziert.

- Automatisierungsmöglichkeiten: Robotersysteme übernehmen die Handhabung der Teile, was den Prozess weiter beschleunigt.

Dank kontinuierlicher Verbesserungen in der Maschinensteuerung und Materialwissenschaft wird die Effizienz des Spritzguss-Verfahrens stetig gesteigert.

Herausforderungen und Lösungen in der Spritzguss-Produktion

Trotz der vielen Vorteile bringt der Spritzguss auch Herausforderungen mit sich. Die Entwicklung hochwertiger Formen kann zeitaufwendig und kostenintensiv sein. Durch den Einsatz digitaler Simulationssoftware lassen sich jedoch mögliche Fehler frühzeitig erkennen und vermeiden.

Ein weiteres Problem ist das Schrumpfen des Kunststoffs nach dem Abkühlen, was zu Maßabweichungen führen kann. Durch präzise Temperaturkontrolle und optimierte Formgestaltung kann dieser Effekt jedoch minimiert werden.

Nachhaltigkeit spielt eine immer größere Rolle in der Spritzguss-Industrie. Recycelte Kunststoffe und biologisch abbaubare Materialien gewinnen an Bedeutung, um den ökologischen Fußabdruck der Produktion zu reduzieren.

Die Zukunft des Spritzguss-Verfahrens: Innovationen und Trends

Die Spritzguss-Technologie entwickelt sich kontinuierlich weiter. Neue Materialien, verbesserte Maschinen und fortschrittliche Steuerungssysteme sorgen für eine noch höhere Effizienz und Qualität.

Zu den wichtigsten Trends gehören:

- Nachhaltige Kunststoffe: Biologisch abbaubare und recycelte Materialien setzen sich zunehmend durch.

- Intelligente Maschinen: Automatisierte Systeme mit KI-gestützter Fehlererkennung verbessern die Produktionsqualität.

- Hybride Fertigung: Kombination von Spritzguss und 3D-Druck zur schnelleren Herstellung von Prototypen und Kleinserien.

Durch diese Innovationen bleibt der Spritzguss auch in Zukunft eine der führenden Technologien für die Fertigung von Kunststoffteilen.

Fazit: Modernster Spritzguss für höchste Präzision und Effizienz

Der Spritzguss ist ein unverzichtbares Verfahren für die Herstellung von Kunststoffteilen – sowohl für Prototypen als auch für die Massenproduktion. Dank moderner Maschinen und innovativer Materialien lassen sich hochpräzise Bauteile effizient und kostengünstig fertigen.

Unternehmen profitieren von der schnellen Produktionszeit, geringen Materialkosten und der hohen Wiederholgenauigkeit des Spritzguss-Verfahrens. Mit den neuesten Entwicklungen in der Automatisierung und Materialwissenschaft bleibt der Spritzguss die bevorzugte Wahl für die präzise Fertigung von Kunststoffkomponenten.